O Uso da Remediação, da Precaução e da Previsão nas Empresas:

Os Três Tipos Básicos de Manutenções – Corretivas Corretivas, Preventivas e Preditivas –

& O Controle TPM – Total Productive Maintenance, isto é, a Manutenção Produtiva Total. *

Por Edson Fernando de Souza, 2009. Trabalho de Curso Técnico Fabricação Mecânica (FM1T).

SENAI Oscar Lúcio Baldan. Obtida nota máxima (100%), sendo o Avaliador o Prof. Hércules.

RESUMO:

O presente estudo técnico de manutenção industrial (revisado sobre a ótica da contabilidade, inclusive), investiga os sistemas comuns de manutenção e suas consequências para a empresa, do ponto de visita operacional, da produção, tal como algumas explicações sobre os seus impactos na contabilidade da entidade empresarial. Foi optada por ser utilizada a revisão de literatura. O texto ainda inclui alguns documentos e figuras sobre tais sistemas de manutenção. E conclui-se que através da manutenção TPM ou Preditiva, repousa algumas das respostas para os problemas de produtividade, ociosidade e melhor aproveitamento dos recursos e da vida útil de todos os elementos de máquinas e de seus insumos (inclusive na questão da sustentabilidade e da conservação planetária). *

Palavras Chaves: Sistemas de Manutenção; Sistemas de Controle; Equipes e Atualizações Profissionais, Máquinas; Elementos de Máquinas. *

INTRODUÇÃO *

Muitas são as confusões quando os sistemas de manutenção não funcionam corretamente. Porém, quem supor que Manutenção tenha apenas relação com o pessoal operacional, os técnicos de manutenção, muito se engana; pois, até mesmo na manutenção com o grau menos complexo de planejamento necessário, a Manutenção Corretiva, existe uma opção gerencial nela, isto é, por exemplo, não ter uma equipe sem a posta a realizar a manutenção, mas sim ter parceiros contratados para tal. *

O mesmo vale ainda mais intensificado para a manutenção Preventiva e para a manutenção Preditiva. Os sistemas de controle TPM devem estar integralmente relacionados à alta gestão e administração da empresa, a fim de que a produção condiga com todos os demais aspectos das atividades da entidade empresarial. *

O objetivo do texto é explorar e questionar as práticas atuais de manutenção, e apontar que existem caminhos mais bem sucedidos e menos arriscados do que manter hábitos de manutenções menos sofisticados (e mais perigosos). *

O presente texto foi escrito em 2009 em um curso técnico de fabricação Mecânica e foi revisto agora (julho 2015) pelo autor, e nesta última versão foram acrescentados conhecimentos de contabilidade. *

Os asteriscos nos finais de parágrafos e ou frases, além dos asteriscos ao lado da Fonte das Imagens, Quadros, Figuras e ou Ilustrações, dizem que estes conteúdos foram acrescentados na Revisão de 2015, revisão feita pelo autor original. O presente estudo omite alguns padrões da ABNT de artigos Científicos, como os de citações, formação, etc, apenas por ser orientado ao pessoal de nível técnico, e pelo conteúdo do texto ser voltado à preocupação com a assimilação, e não ser orientado ao formato-lógico destas mesmas informações. *

1. TIPOS DE MANUTENÇÃO

1.1.1. Manutenção Corretiva (Remediação)

“Equipamento parou, manutenção conserta imediatamente” (Anônimo adágio da manutenção corretiva).

A frase acima é uma máxima da filosofia da manutenção corretiva. E, de fato, têm-se mesmo visões filosóficas sobre este assunto: as máquinas estão ligadas a esforços, esses esforços a podem quebrar e, certamente, as desgastam de diversos modos, e é justamente neste aspecto em que os profissionais técnicos de manutenção mecânica devem entrar em cena e realizar o que for necessário para ocorrer o reparo.

Especialistas da área de saúde afirmam que o organismo humano é uma máquina perfeita, e se até mesmo esta maquina perfeita – que em muitos sentidos, repara e conhece a si mesma – acaba por se “quebrar”, entre aspas; pois bem, se máquinas perfeitas sofrem com a ação do tempo e dos esforços, e desgastam e quebram-se, o que se dirá das máquinas não prefeitas, que precisam de profissionais técnicos (e, alguns casos, até mesmos de engenheiros) para que se realizem os reparos necessários?

Empresas que trabalham a base da Manutenção Corretiva vivem em constante “caos”, ou em um possível estado de caos; uma vez que não se sabe nunca ao certo quando é que uma máquina vai apresentar problemas para que finalmente possa ser reparada. Ou seja, nunca se sabe quando essas máquinas quebrarão e quando alguém deverá ser chamado para solucionar o problema. Isto é apenas parte da equação. A outra parte deste problema diz do tempo ocioso em que os funcionários da Manutenção Corretiva aguardam até que as máquinas quebram para que finalmente possam estes funcionários trabalhar. Sobre muitos sentidos, a Manutenção Corretiva é conhecida também como Manutenção as Pressas.

Reitera-se, por fim, que há um caos em potencial nas práticas da Manutenção Corretiva. Toda a produção para quando a máquina apresenta problema, e a equipe de manutenção técnica deve agir, imediatamente. Mas se esta equipe não puder agir imediatamente? Ou pior, e se as máquinas a apresentar problemas forem imensas e importantes demais, como um Navio Cruzeiro em alto mar ou um Trem de Carga e Passageiros em seu percurso nas montanhas? Por estes motivos, que alguns setores não devem optar pela Manutenção Corretiva.

Ao caráter de fixação, ressalta-se que a Manutenção Corretiva, então, é aquela que se dá mediante o surgimento do problema. Tem como lado positivo, o caráter econômico, uma vez que tais profissionais técnicos de manutenção podem ser contratados só para fazerem tal tarefa (sem necessariamente integrarem o quadro de funcionários fixos da empresa); e tem como lado negativo, o grande entrave / obstáculo que este tipo de Manutenção causa a Produção, além da possibilidade destes acidentes (e rupturas) das máquinas (que sempre ocorrem com este sistema de Manutenção) poderem, também, ocasionar sérias perdas, como catástrofes, e ou a possibilidade do convívio com situações caóticas.

Abaixo, uma imagem refletindo como as falhas e os gastos com a manutenção Corretiva tendem a serem maiores com o decorrer do tempo, uma vez que este tipo de manutenção “aguarda” mesmo que problemas ocorram para que só após possam ser remediados, isto é, se houver ainda uma solução plausível. *

Imagem 1: Relação da Manutenção Corretiva com o Tempo e o Custo

Fonte: Pesquisa do Google Imagens. *

1.1.2. Procedimentos

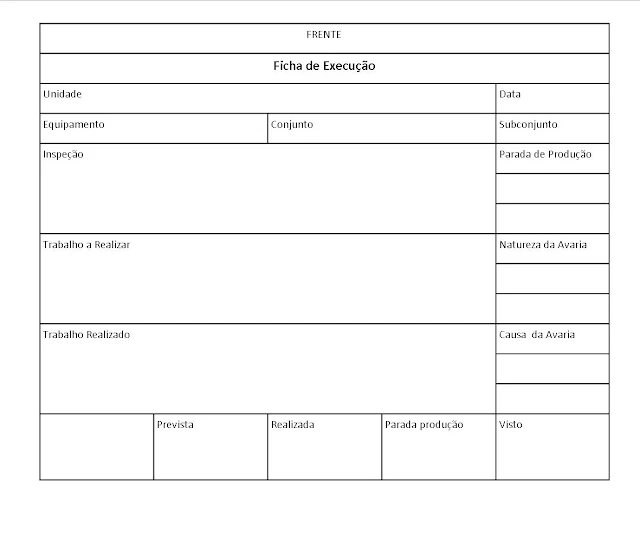

Será fornecido nos Anexos (no final desta pesquisa) um modelo de Ficha de Execução (figura 1), códigos de natureza das avarias e as causas de avarias (figura 2), de acordo com Telecurso Mecânica de Manutenção (2000). Ainda será apresentado um Modelo de Relatório de Avaria.

Assim, com estes documentos em mãos, e ferramentas a posta, é hora de executar o trabalho, e como são máquinas complexas, com muitos elementos, etc, é recomendado, sempre que apenas profissionais com cursos Técnicos (e profissionalizantes para ajudantes, e Engenharia Mecânica, para supervisores e / ou coordenadores de Manutenção) desempenhem tais tarefas. De tal modo, como se deve observar e atuar in loco, isto é, em campo, e anotar em planilhas ou fichas aquilo que estiver de acordo com a situação da máquina e do problema, recomenda-se que o que for observado e feito deva ser informar nos documentos citados; deve-se informar nos relatórios e formulários; deve-se realizar o trabalho que for necessário, se houver todo o material necessário ao reparo, todo o conhecimento e equipe (e recursos financeiros), apenas; ou mobilizar o que for preciso, o mais rápido possível, para que a manutenção seja feita; ou ainda remarcar ou cancelar.

Sobre o preenchimento dos modelos em anexo, há algumas recomendações. Deve-se preencher a unidade ou área onde o equipamento está; a data do reparo; o equipamento em si, o conjunto e o subconjunto dos elementos de máquina; o trabalho a ser feito (na teoria); e na prática, o trabalho devidamente realizado; o tempo de “parada” de Produção, sugerido, segundo o Material do TeleCurso 2000, com os códigos, tal como código 00 para emergências e 11 para manutenção programada (se for o caso); e, por fim, preencher os campos de natureza da avaria e causas da avaria de acordo com as tabelas padrão, com muita atenção. Atenção porque estas tabelas estão em constante transformação, em evolução, de modo que o mais correto é se informar sempre, estudar e se manter atento às atualizações possíveis e ou tratativas e técnicas novas. E sempre, deve-se atentar-se a causa real do problema, o reparo devido, e o reparo de fato realizado.

No verso da Ficha de Execução (figura 1), preenche-se o chapa (funcionário), a data, o início (hora), o término (hora e dia), e a duração do trabalho (em horas) – é recomendado que o verso fosse preenchido pela equipe operacional e a frente desta ficha de Execução pelo Supervisor de Supervisão.

Depois que o trabalho tiver sido realizado, torna-se necessário enviar um Relatório de Avaria (vide Modelo no Anexo) ao setor de Engenharia de Manutenção (quem o produz fica a cargo da política de cada empresa); e essa é a chance de corrigir ou de modificar o projeto original da máquina (se possível) aperfeiçoando-a. Esta também é a chance do técnico fazer sugestões que possam possibilitar um melhor trabalho. E ainda pode indicar o momento oportuno em que um Auxiliar de Manutenção pode demonstrar um pouco de suas capacidades de observar e resolver problemas, etc. Neste preenchimento, redige Unidade, Equipamento, Conjunto, Subconjunto, data, natureza, avaria e causa da avaria, bem como sugestão de melhoria.

Não há um padrão de códigos de avarias, reparos, equipamentos, etc, e isto tende a dificultar o trabalho (e o entendimento dos relatórios) de uma empresa a outra: um problema comum que equipes de Manutenção Corretiva devem enfrentar em seus dia a dia de trabalhos de prestação deste tipo de serviço. Assim, cada empresa tem suas tabelas de códigos próprios para as tratativas de Manutenção.

1.2.1. Manutenção Preventiva (Precaução)

Se a Manutenção Corretiva espera o problema surgir para só depois solucioná-lo, a Manutenção Preventiva, em contraparte, obedece a um padrão previamente esquematizado, onde se estabelece paradas periódicas com a finalidade de se permitir a troca de peças, óleos, correias e etc; além de trocar os elementos de máquinas gastos pelos novos elementos, a fim de assegurar o funcionamento adequado da máquina. Isto porque, se uma peça de um conjunto de máquina estiver trabalhando de forma irregular, haverá, fatalmente, uma sobrecarga nas outras peças e assim todo o conjunto estará comprometido.

O conceito de Manutenção Preventiva diverge muito da Manutenção Corretiva. Com a experiência, os industriais perceberam que as máquinas funcionavam sem parar até a quebra, apresentavam diversos problemas no processo. Tais problemas poderiam ter sido solucionados antes da grande quebra, com, por exemplo, com uma simples lubrificação adequada. Mas, para entender a magnitude da manutenção Preventiva deve-se entender de Funções Administrativas.

Por hora, deve-se saber que Sistemas (conjuntos de partes integrantes e interdependentes que unidas, formam um conjunto unitário com objetivos claros e funções específicas) seguem um Planejamento (ordenar ideias, fixar cronogramas, estabelecer objetivos, quantificar e qualificar os recursos de RH, tanto como os Recursos Financeiros, do mesmo modo que se preocupa com os Recursos Naturais) dentro de uma Organização (como a empresa e as pessoas se comportam perante certas situações propostas ou situações problemas), sendo verificado por um Controle (é o comando, quem estabelece o padrão, ou quem faz com que o padrão seja atingido, medindo o quão perto do centro da meta as atividades da empresa estão; esta meta vem do planejamento; além disto, o Controle verifica as operações empresariais, avalia o desempenho, fixa as correções, analisa números e tabelas, etc e etc). Deste modo, é evidente que a Manutenção Preventiva está intimamente ligada a Alta Administração da Empresa, ou seja, é Política da empresa, que pode, ou não, estar ligada as questões da sustentabilidade, da Responsabilidade Social e de outros conceitos da Administração Contemporânea.

Isto se trata apenas do básico da Administração, uma rápida explicação sobre as funções e a estrutura administrativa comumente aceita nas empresas.

O método preventivo está ligado ao Planejamento e Organização (tal como no Controle, mais presente; e na Execução, algumas vezes); e é uma garantia, às pessoas da produção que o controlam, dentro de uma faixa de erro aceitável, sempre a entrada de novas encomendas – e que possam alterar o planejamento da atual Manutenção Preventiva, quase sempre, o antecipando, em virtude de aumento nas encomendas, em exemplo hipotético.

Isto porque, neste Sistema, tudo funciona dentro da conformidade (compliance, inclusive) e das previsões, assim sendo, não há atrasos alguns; e com clientes satisfeitos, sempre haverá, inclusive, novos pedidos, e maiores, provavelmente. *

Na Manutenção Preventiva tudo deve funcionar perfeitamente, seguindo um cronograma, corrigindo defeitos no processo e nas máquinas, permitindo assim uma maior compreensão do Sistema da Organização (aberta), ou seja, tudo funcionando em ordem, dentro e fora da empresa.

Ressalta-se que a manutenção preventiva nunca deve ser confundida com o órgão de Comando (Controle), apesar dele também ditar algumas regras de condutas a serem seguidas pelo pessoal da fábrica. Porém, os autores do Telecurso 2000 de Manutenção Mecânica afirmam que o Controle não é totalmente soberano em relação à palavra final sobre a Manutenção Preventiva, mas sim que a Manutenção Preventiva cabe apenas, e imponentemente, por dar apoio ao Sistema Organizacional da Fábrica. Afinal, o segredo dessa manutenção está justamente em todos entenderem claramente do que ela trata, ou seja, todos os níveis da fábrica devem colaborar para com o sucesso da Manutenção Preventiva.

1.2.2. Objetivos da manutenção Preventiva

São basicamente cinco os objetivos das empresas e em todos eles, a Manutenção Preventiva tem algo a lhes oferecer, seja em curto, médio, ou em longo prazo. Abaixo, tais tópicos de modo sintético:

· Redução de Custos: Neste sentido, a manutenção atua para aproveitar o reaproveitável, além de que horas ociosas são amenizadas e / ou peças que sobraram são usadas, assim substituindo peças de novas compras, que são adiadas.

· Qualidade de Trabalho: Com as práticas da Manutenção Preventiva tornam-se, as máquinas, mais eficientes; além de que o abastecimento tende a ser optimizado; assim, o trabalho de todos devem seguir regras para melhora do aproveitamento dos recursos e do tempo dos processos da empresa.

· Aumento da Produção: Obviamente, se as máquinas são planejadas de modo que nunca parem devido a falhas e rupturas, ou nunca darem pane, a produção não só não para e segue cronogramas, como também pode ate mesmo apresentar aumentos significativos, tudo dentro do programado.

· Efeitos ao Meio Ambiente: Certas empresas têm graves problemas com a questão ambiental, a Manutenção Preventiva pode acabar com a Poluição dando um correto descarte e reaproveitamento a todos os agentes poluentes corrigindo os equipamentos que estejam com problemas, como exemplo, deste sentido.

· Redução de Acidentes & Optimização dos Equipamentos: Manutenção Preventiva, inclusive, pode colabora com a prevenção de acidentes, uma vez que acidentes trazem problemas graves (como aumento dos custos, diminuição da produção ou diminuição da vida útil dos equipamentos); já a manutenção preventiva aplicada exclusivamente a optimização dos equipamentos pode aumentar a produção reduzir danos ao meio ambiente ou melhorar a qualidade do produto com máquinas funcionando perfeitamente.

1.2.3. Desenvolvimento

A seguir, serão fornecidas as diretrizes básicas à implantação da Manutenção Preventiva, caso a empresa ainda não a tenha:

· Decidir qual tipo de equipamento marcará a instalação da Manutenção Preventiva, em conformidade com o tino do supervisor de manutenção e operação;

· Realizar o Plano Piloto (levantar e cadastrar todos os equipamentos escolhidos para iniciar a Manutenção Preventiva);

· Fazer um histórico dos equipamentos, onde pode conter: gastos com manutenção, tempo ocioso do equipamento por quebras produtividades;

· Criar Manuais de Procedimentos Para a manutenção Preventiva, onde deve constar a frequência de inspeções em máquinas trabalhando e / ou não trabalhando, e as intervenções preventivas;

· Levantar os gastos necessários de recursos de RH e recursos Materiais à perfeita instalação da Manutenção Preventiva;

· Mostrar o Plano Piloto e os Relatórios à gerência e à Diretoria, para a apreciação destes departamentos, se eles aprovam, ou não;

· Por último, localizar, preparar e treinar a equipe de manutenção, além de comunicar a todos da empresa o tipo de Manutenção que será implantada.

1.2.4. Execução da Manutenção Preventiva

De nada apenas adianta, a empresa contar com um modelo organizacional excelente, com um material sobressalente adequado, controlado e racionalizado, de nada adianta contar com bons recursos humanos e matérias, contar com ótimas ferramentas e instrumentos, se não houver quem saiba manuseá-los com primazia. Isto é, a parte instrumental e ferramental são importantes tanto quanto o treinamento da equipe que irá operá-los e zelar por eles. Aliás, como a empresa trata suas ferramentas? Esta pergunta é muito importante.

Ademais a parte ferramental e de pessoal, temos também o Controle da Manutenção. Na Manutenção Preventiva, é preciso manter o Controle de todas as máquinas com o auxílio de fichas individuais, desse modo, se faz o registro das inspeções mecânicas de máquina e, com base nessas informações, traça-se o Programa de Manutenção.

A respeito da forma de Operações do Controle, segue dois sistemas no subcapítulo a seguir.

1.2.5. Controles: Semi Automatizado & por Microcomputador

SEMI AUTOMATIZADO: a intervenção preventiva é controlada com o auxílio do computador e com a intervenção corretiva, geralmente obedece ao controle manual (figura 3, nos anexos). O banco de dados do sistema semi-automatizado deve fornecer as informações necessárias para serem feitas as requisições de serviços, incluindo as rotinas de inspeções e execução.

Dos relatórios do computador devem constar: o tempo previsto e o tempo gasto para a manutenção, os serviços realizados, os serviços reprogramados, ou seja, os serviços cancelados temporariamente ou adiados. Assim, com tais dados em mãos, o supervisor consegue tomar as devidas providências. Nisto também, a ação da Tomada de Decisão é um procedimento de Administração de Empresas, e segue padrões e parâmetros bem estabelecidos, mas que não é abrangida pela presente pesquisa.

MICRO COMPUTADORIZADO: Nesse Sistema, todos os dados sobre as intervenções de manutenção ficam armazenados exclusivamente em um sistema de informática (sem suas partes ou contrapartes físicas, em papel, por exemplo). Assim, os dados podem ser acionados rapidamente por monitores (ou telas, écrans) e impressoras, e alguns sistemas atuais, até certas intervenções esporadicamente podem ser realizadas de modo automático pelo próprio sistema, de acordo com o cruzamento de dados e simulações virtuais. Nos anexos, também será mostrado esquematicamente este sistema (figura 4).

1.3.1 Manutenção Preditiva (Previsão)

É notada a evolução da filosofia da Manutenção Corretiva através da filosofia da Manutenção Preventiva, uma quebra para depois consertar, a outra não espera ocorrer à quebra para que se realize o conserto. A adoção desta evolução filosófica trás benefícios: após alguns controles e análises da manutenção preventiva, percebeu-se que era possível melhorar ainda mais o programa, corrigindo os defeitos e aperfeiçoando-o. Disso surgiu a Manutenção Preditiva.

Trata-se de um Sistema de Manutenção que indica as condições reais de funcionamento das máquinas com base em dados que informam o seu desgaste ou o seu processo de degradação / depreciativo. É a manutenção que prediz o tempo de vida útil das maquinas e de todos os seus elementos (nos casos cabíveis), e também, indica as condições para que o “tempo de vida” dessas máquinas seja ampliado.

É um processo complicado e implica em utilizar instrumentos de medições específicos, como aqueles capazes de registrar as vibrações das máquinas, saber das condições da pressão, da temperatura, além de analisar o desempenho total e saber da aceleração, etc.. Uma vez estudado estes dados, toma-se a melhor decisão que geralmente, implica em dois Procedimentos: Diagnóstico e Análise da tendência à Falha.

DIAGNÓSTICO DA MÁQUINA (prévia da falha): Detectada uma irregularidade (ou verificada uma possibilidade ou potencialidade de falha), o responsável deverá estabelecer um diagnóstico sobre a origem, a gravidade e o defeito. Tal procedimento deve ser tomado antes de programar o reparo.

A imagem abaixo é uma adaptação do autor sobre o diagnóstico de falha apresentado no material do Telecurso 2000, porém, algumas explicações são necessárias: Dentro do nível normal de funcionamento (4 estágios) temos as medidas periódicas normais das atividades das máquinas; a faixa de atenção tem valores mínimos (cerca de 34%) e valores máximos (de 67% a 70%); uma vez que se utiliza esta Manutenção, a Previsão consiste justamente em realizar os reparos necessários a fim de que a vida útil da máquina e de seus elementos seja prolongada ou reaproveitada. Como pode ser observada abaixo, a falha só ocorre quando todas as outras tentativas de reparo não tiverem êxito (cerca de 97%). Considera 100% a quebra total. Considera-se 0% a máquina nova, na caixa (embalagem). Tudo isto está relacionado com Vida útil e contabilização, custos e etc. Quando ocorre uma falha irreparável, ou que o conserto demande muitos recursos (financeiros, humanos, etc) não é mais interessante realizar o conserto, neste caso, a vida útil da máquina chegou ao seu fim, ela atingiu seu valor residual, ela depreciou-se por completo. Porém, a manutenção Preditiva tende a delongar a vida útil das máquinas e de seus elementos, uma vez que isso de fato suceda em chão de fábrica, o pessoal do Controle, e da Contabilidade, deve se atentar para recalcular o valor das Máquinas (Conta de Ativo Não Circulante: Imobilizado: Máquinas e Equipamentos: Máquinas da Produção), e ou realizar testes de Impairment (recalcular o valor corretos das contas contábeis, principalmente, Investimentos, Imobilizado e Contas a Receber). Isto ainda diz da Resolução CFC 1255/2009, e do reajuste de recuperáveis do Ativo, isto porque em muitos casos há incentivos para a depreciação acelera para que se realize a adequação do maquinário ao atual momento tecnológico. *

Quadro 1: Diagnóstico de Falhas.

Fonte: Elaborado pelo Autor, adaptado do Telecurso 2000 de Manutenção Mecânica.

Ao seguir, no fim deste capítulo, uma nota da Revisão (quadro azul, em português do Brasil) desta Pesquisa sobre o Impairment Teste e VRA (Valor Recuperável de Ativos).

ANÁLISE DE TENDÊNCIA DA FALHA: Este outro tipo de processamento implica em prever antecipadamente, preferencialmente, a avaria ou a quebra em potencial; tendo como finalidade, todo este processo complexo, evitar as desmontagens desnecessárias, reduzir drasticamente as panes, aproveitar ao máximo a vida útil dos equipamentos, além de aumentar a tendência dos padrões normais de operação dentro da empresa.

O quadro abaixo ilustra todo o processo de optimização da manutenção preditiva.

Quadro 2: Manutenção Preditiva: Análise de Tendência de Falhas.

Fonte: Elaborado pelo Autor, adaptado do Telecurso 2000 de Manutenção Mecânica.

Como foi mencionada anteriormente, a manutenção Preditiva faz uso de aparelhos técnicos, além de análises em óleos, no estado das superfícies das máquinas, na análise das estruturas das mesmas; no presente estudo só é tratado da questão destes testes técnicos, sem aprofundar-se nos mesmos, uma vez que a intenção aqui é divulgar e explicar sobre as diferentes formas de manutenção. Além de ser ressaltada que a Manutenção Preditiva é a mais complexa (e completa, inclusive), e que para uma empresa ter tal tipo de Manutenção é preciso ter um programa bem definido, uma equipe apta para realizar o trabalho além de recursos e materiais necessários.

Tais dados técnicos (que dizem dos níveis de funcionamento das máquinas) devem ser coletados periodicamente (veja figura 5, nos anexos, para maiores detalhes). Todas as informações devem ser registradas em uma ficha (se semi automatizado), ou os dados devem ser inseridos no computador (em sistemas micro computadorizados), isto se em sistemas computadorizados o próprio sistema não alimentar os dados do mesmo. Estas atitudes permitem ao responsável pela manutenção preditiva tomar melhor decisão possível.

A periodicidade da coleta destes dados tem como variantes: o número de máquinas a serem controlados, os números de pontos (valores) estabelecidos para a medição, e os meios materiais colocados à disposição para à execução dos serviços, entre outros fatores.

Finalizando, a Manutenção Preditiva tem como limites técnicos simplesmente a confiança, a confiabilidade dos parâmetros aceitáveis, os próprios instrumentos de medição (aferição) que são usados no processo, além da habilidade analítica do técnico ou do engenheiro mecânico envolvido nestas tarefas. Assim sendo, a manutenção Preditiva tem varias vantagens destacam-se a limitação da quantidade de peças à reposição, a boa imagem do serviço após a venda, assegurando o renome do fornecedor; além da diminuição dos custos do reparo e a melhoria da produtividade da empresa. O aspecto negativo é a sincronia que este sistema demanda, além dos já mencionados uso de modo sistémico e ordenado dos recursos Humanos, naturais e materiais.

NOTA A REVISÃO DE 2015

Atualmente, o autor deste estudo, tem conhecimento de contabilidade e controladoria, e isto o qualifica a também analisar o aspecto da contabilização destes sistemas de manutenção. Na manutenção Corretiva, quase não há alterações: simplesmente segue a tabela de depreciação (fiscal e do controle da empresa, se cabível) e ao final do prazo, aplica o valor residual, para a venda do equipamento usado, para o reaproveitamento de peças, e dá a contabilização fidedigna com as operações da empresa. Na manutenção Preventiva, sem dúvida, há que se investigar a Valorização do Ativo, e possíveis ajustes de vida útil do Bem Imobilizado. Na Manutenção Preditiva, sem dúvida alguma, há que se realizarem os Testes de Impairment e a Verificação da Redução de valor recuperável de Ativos.

Em 2007, o CFC (Comitê de Pronunciamentos Contábeis, órgão de classe contábil que regula sobre tais práticas no Brasil)emitiu o pronunciamento CPC-01 definindo que, “a Redução do Valor Recuperável de Ativos visa assegurar que os ativos não estejam registrados contabilmente por um valor superior àquele passível de ser recuperado no tempo por uso nas operações da entidade ou em sua eventual venda”. E segue, “caso existam evidências claras de que os ativos estão registrados por valor não recuperável no futuro, a entidade deverá imediatamente reconhecer a desvalorização, por meio da constituição de provisão para perdas”. E mais, “A entidade deve avaliar, no mínimo por ocasião das demonstrações contábeis anuais, se há alguma indicação de que seus ativos ou conjunto de ativos porventura perderam representatividade econômica, considerada relevante”. E concluem, que “se houver indicação, a entidade deve efetuar avaliação e reconhecer contabilmente a eventual desvalorização dos ativos”.

Tais assuntos são regidos no Brasil pela Lei nº 11.638/07, que, entre outras coisas, altera a Lei 6.404/76 (Lei das S.A.s), determina que os valores dos ativos registrados no imobilizado, intangível e diferido deverão ser ajustados conforme a sua capacidade de recuperação, sendo os demais ajustados quando houver efeito relevante.

Ou seja, a relação entre manutenção, controle e contabilização é muito maior do que apenas um estudante de técnico em mecânica poderia supor. Questão mundial, destas novas técnicas de contabilização; mundial e atual.

|

2. IDENTIFICAÇÃO DE UM SISTEMA DE CONTROLE

Será apresentado o sistema de Controle TPM, evolução do Sistema PM.

2.1.1. TPM (Manutenção Produtiva Total)

Imagem 2: Os Cinco Pilares da TPM: Alvo nos Sistemas Concordantes e Sistemas de Atrelagens.

Fonte: Pesquisa do Google Imagens. *

Antes de qualquer coisa, como o texto é em português do Brasil, a imagem acima deve ser traduzida. Ela fala da Manutenção produtiva Total com foco nos Sistemas de Acordos (em conformidade) e com alvo nos sistemas de atrelagens (de desenvolvimentos, execuções etc). Diz ainda de trabalho em equipe e de um processo contínuo de melhora. Sem tempo ocioso, e com ordem e disciplina. Neste estudo, foi optada por ser usada a estrutura dos cinco pilares: Pilar I Eliminação do Problema Principal – evitar a ruptura na produção, os acidentes, as falhas críticas, etc –; o Pilar II Manutenção Autônoma – isto é, a manutenção como um departamento e um sistema independente e inter-relacionado dentro da empresa –; o Pilar III – Manutenção Planejada, ou seja, ter um sistema complexo de Manutenção e Planejamento –; o Pilar IV – Antecipação da Gestão de Novos equipamentos, isto é, desde a compra, pensa-se em uma máquina que tenha uma excelente produtividade com uma boa questão com a relação custo VS benefício –; o pilar V Educação & Treinamento no Trabalho – isto tem a ver com as equipes e suas eficácias. *

Por longo tempo, a indústria funcionava com a manutenção corretiva. Depois vieram às mudanças advindas da Manutenção Preventiva, e depois a Preditiva. Outra ramificação da manutenção Preventiva é a TPM que trabalha com programas de manutenção preventiva e preditiva.

Os EUA criaram a manutenção preventiva e os japoneses desenvolveram em 1951 a PM (Manutenção Preventiva, como modelo no Japão), ou seja, daquelas épocas é que já começaram a surgir os primeiros debates sobre a manutenção, como sistemas; em 1960, esse conceito era uma diretriz entre as empresas altamente competitivas e produtivas. Mas novos conceitos forma aplicados aos já existentes, conceitos como respeito individual, sistema compreensivo e total participação dos empregados nas atividades da empresa; e disto, em 1970, no Japão, surgiu a TPM, alicerceada em cinco pilares: eficiência, auto-reparo, planejamento, treinamento e ciclo de vida.

Isso leva a metas como defeito zero, falhas zero, aumento da disponibilidade do equipamento e lucratividade maior, assim, pode-se dizer, que os cinco pilares tem como base os princípios de: atividades que aumentam a eficiência do equipamento, através de estabelecimento de um sistema de manutenção autônomo pelos operadores; do estabelecimento de um sistema de planejamento de manutenção; estabelecimento de um sistema de treinamento objetivando aumentar as habilidades técnicas (e gerenciais *) do pessoal; e do estabelecimento de um sistema de gerenciamento de equipamento.

Assim, observa-se que a TPM busca melhorar tanto o material, como as máquinas, quanto o humano, quanto o operador (de alta rotatividade, inclusive *). Tudo isto objetivando um melhor rendimento e aproveitamento global. Tem-se ainda a questão de outro subsistema (Sistema, inclusive *) complexo subtendido: o dos oito S. Seiri, organizar; Seiton, Arrumar; Seiso, limpeza; Seiketsu, padronização; Shitsuke, disciplina, Shido, treinar, Seison, eliminar perdas; Shikari yaro, fazer tudo com determinação e união. Além dos oito S, tem também o subsistema de eliminar as seis perdas (por quebra; por demora na troca de ferramenta; por ociosidades; por produção em trabalho não linear; por defeitos produtivos; e por falta de rendimentos), e também, pelo subsistema de não permitir quebras em todo o sistema (ideal *).

Aliás, segundo o material técnico do Telecurso 2000 de manutenção mecânica apud TPM (*), para a TPM a quebra é a ponta de um iceberg, que só surgiu por ter tido como plano de fundo, elementos como ruídos, superaquecimento, vibrações, sujeiras, folgas, deformidades e outras atitudes erradas e sintomas de erros.

Assim, uma vez que são sanados os problemas que levam a quebra, logo ela não virá a existir. Mas, para tal, é necessário que os operadores não permitam que haja nem os motivos físicos (como sujeiras ou detrimentos) e nem os fatores psicológicos (como a falta de interesse e a ociosidade).

A TPM oferece plenas condições para o desenvolvimento das pessoas, das maquinas e das empresas, e da sociedade e da conservação dos recursos dos meios naturais. Todos saem ganhando em autoconfiança, atenção ao trabalho, satisfação pessoal, conservação melhor de recursos, espírito de equipe, crescimento através de conhecimento de novas técnicas e procedimentos, maior confiança nas máquinas, diminuição de acidentes e da satisfação pelo reconhecimento.

CONSIDERAÇÕES FINAIS & REFERÊNCIA

Para finalizar, existe uma máxima de um anônimo que sintetiza bem o conceito básico por trás da Manutenção produtiva Total e da evolução da concepção de manutenção como um todo:

“A manutenção não deve ser apenas aquela que conserta, mas sim, aquela que elimina a necessidade de se consertar”. (Anônimo adágio da manutenção).

Manutenção Mecânica. Apostila do Curso Técnico em Mecânica. Telecurso 2000.

Pesquisas de Imagem pelo Google Images.

Uma Verificação Das Informações Sobre O Impairment Test Nas Demonstrações Financeiras Padronizadas (CVM) E No Relatório 20-F (SEC) Das Empresas Brasileiras Que Negociam ADRs Na Bolsa De Valores Dos Estados Unidos. Disponível em <http://dvl.ccn.ufsc.br/congresso/anais/2CCF/20080716213851.pdf> Acesso 18/07/2015. Usado nas citações do CPC.

ANEXOS

Os anexos foram baseados na Referência citadas, principalmente o Curso técnico de manutenção Mecânica. As imagens a seguir foram feitas pelo autor, com base nos desenhos e imagens (e dados) originais da fonte.

Figura 1: é tanto a frente quanto o verso da Ficha de Execução.

E este é um Modelo de Relatório de Avaria.

O que seria a Figura 2: tabelas; foi optado por ser transcrito, mas será mantida a definição de figura.

NATUREZA DA AVARIA e Códigos

Deslocamento de equipamento .............. 00

Ruptura ................................................... 01

Cisalhamento .......................................... 02

Trinca ...................................................... 03

Esmagamento .......................................... 04

Entalhe .................................................... 05

Perfuração .............................................. 06

Corrosão ................................................. 07

Erosão ..................................................... 08

Oxidação ................................................ 09

Engripamento ......................................... 10

Estrangulamento ..................................... 11

Entupimento ........................................... 12

Descarrilamento ...................................... 13

Aquecimento ........................................... 14

Des-regulagem ........................................ 15

Desaperta-mento ..................................... 16

Curto-circuito .......................................... 30

Cola-mento .............................................. 31

Perda de Propriedades Físicas ................. 32

Perda de Propriedades químicas .............. 33

Perda de Propriedades Térmicas ............. 34

Perda de Propriedades Elétricas .............. 35

CAUSAS DA AVARIA e Códigos

Líquidos Gordurosos Exteriores no Equipamento ...................... 11

Líquidos Não Gordurosos Exteriores no Equipamento .............. 12

Pó Químico dentro da máquina .................................................. 15

Incrustação ................................................................................ 16

Corpo sólido exterior dentro da máquina .................................. 17

Falha de Filtragem ..................................................................... 18

Introdução de Ar No Sistema ................................................... 19

Líquidos Gordurosos procedentes do Equipamento ................. 21

Líquidos Não Gordurosos procedentes do Equipamento........... 22

Pó Químico procedente da máquina ......................................... 25

Introdução de corpo sólido ........................................................ 27

Influência da Umidade .............................................................. 31

Influência da baixa Temperatura ............................................... 32

Influência da Alta temperatura .................................................. 33

Atmosfera Corrosiva ................................................................. 35

Desgaste em Excesso ................................................................ 41

Falta de Isolamento Térmico .................................................... 42

Abaixamento do Solo ................................................................. 43

Modificações geométricas dos suportes .................................... 44

Ligação errada ........................................................................... 49

Defeito de material .................................................................... 50

Erro de fabricação ..................................................................... 51

Peça de reposição não adequada .............................................. 52

Erro de Concepção ................................................................... 53

Defeito de Montagem ............................................................... 54

Má Ajustagem .......... ................................................................ 55

Manobra Errada da Operação.................................................... 56

Falta de Limpeza ...................................................................... 60

Excesso de carga ....................................................................... 61

Desaperto .................................................................................. 62

Falta de Lubrificação ................................................................ 72

Choques ..................................................................................... 73

Vibração Anormal ..................................................................... 74

Atrito ......................................................................................... 75

Figura 3: Controle Semi Automatizado

Figura 4: Controle por computador

Figura 5: Programa Básico de Vigilância